Herstellung von Kraftstoffen Teil 2: Die Destillation

![]()

Nachdem gestern der Ausgangsstoff Erdöl (siehe Blogeintrag) vorgestellt wurde, geht es heute um die ersten Verarbeitungsschritte.

4. Herstellung von Kraftstoffen

4.1. Gründe für die Verarbeitung von Erdöl

Rohöl ist für die Nutzung als Kraftstoff denkbar ungeeignet. Da es unterschiedliche Erdölsorten gibt, ist keine gleichbleibende Qualität einhaltbar, außerdem sind einige Sorten sehr zähflüssig, was sie schwer förderbar macht. Ein großes Problem ist außerdem das enthaltene Salz, welches zum Rosten von Tanks und Maschinen beiträgt. Ein Kraftstoff sollte jedoch genau entgegengesetzte Eigenschaften haben, was zahlreiche Verarbeitungsschritte nötig macht.

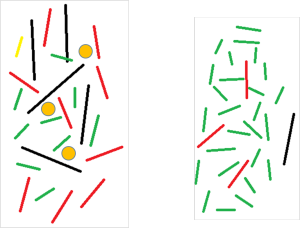

Links das Erdöl, rechts der Kraftstoff, wie er sein sollte. Die Striche stehen für Kohlenwasserstoffe, die Kreise für schmutz und der gelbe Strich für unerwünschte Verbindungen. Es fällt auf, dass mehr kurz- als langkettige Kohlenwasserstoffe benötigt werden.

| Erdöl | Kraftstoff |

| -lange Kohlenstoffketten | -viele ähnlich lange, kurze Ketten |

| -dickflüssig und schwarz | -dünnflüssig und fast klar/gelblich |

| -mit Schutz und S, N2 und O2-Verbindungen | -ohne Schmutz und Verbindungen |

| -enthält Wasser in Emulsion + Salz | -kein Wasser/Salz |

4.2. Verarbeitungsschritte

Alle hier beschriebenen Verfahren stehen in Verbund miteinander, sie tauschen also in verschiedenem Maße Stoffe miteinander aus. Die Beschreibung der Erdölverarbeitung beginnt mit bereits von enthaltenem Sand gereinigtem Erdöl.

Übersicht:

Erdölförderung: Förderung->Entsandung->Entsalzung

Raffinerie: Destillation->Entfernung von anderen Verbindungen->Cracken->Mischen

Tankstelle: Auslieferung->Verkauf

4.2.1 Entsalzung

Zum Entsalzen wird dem meist schon mit Salzwasser vermengten Erdöl zusätzliches Wasser zugegeben, wodurch sich vorhandene Salzkristalle lösen und eine Öl-Wasser-Emulsion gebildet wird. Nun muss die Emulsion getrennt werden. Dies geschieht dadurch, dass sich kleine (Wasser)-Tröpfchen immer wieder zu größeren zusammenschließen und als Folge davon schneller nach unten sinken. Dieser Prozess findet grundsätzlich von alleine statt, würde aber auf natürlichem Wege zu lange dauern und wird deswegen künstlich beschleunigt. Dazu gibt es zwei Verfahren. Bei der elektrostatischen Entsalzung wird an zwei in die Emulsion hereinreichende Elektroden Wechselstrom angelegt. Die Ladungen wirken auf die Dipole der Wassermoleküle, welche sich dadurch schneller bewegen und sich öfter begegnen. Alternativ werden Demulgatoren hinzugefügt, welche die Grenzflächenspannung vergrößern. Beides befördert die Bildung größerer und damit schneller absinkender Wassertröpfchen, die im unteren Teil der Anlage eine klar vom Erdöl abgrenzbare Schicht bilden.

4.2.2 Destillation

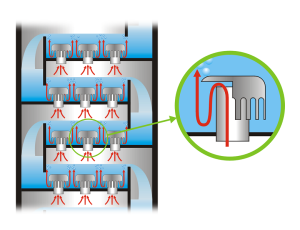

Zur Trennung des Stoffgemisches Erdöl wird die unterschiedliche Siedetemperatur der einzelnen Erdölfraktionen ausgenutzt, wobei eine Fraktion kein Reinstoff, sondern eine Gruppe von Stoffen mit ähnlicher Siedetemperatur ist. Dies erfolgt als dauerhafter Prozess in bis zu 50 Meter hohen Destillationskolonnen (auch Destillationsturm oder Trennsäule genannt), welche Raffinerien ihr charakteristisches Aussehen verleihen. Allen Kolonnen gemeinsam ist die Ausführung als oben und unten geschlossener Zylinder mit Zuleitung, Ableitung und Gasabzug. Weiterhin besitzen sie eine große Anzahl mit Öffnungen versehener und übereinander angeordneter Böden. Direkt über den Öffnungen befindet sich ein Zylinder, der von der Glocke bis auf einen Spalt breit abgedeckt wird. Weiterhin gibt es für jeden Boden einen auf den nächsttieferen Boden führenden Rücklauf. Die Temperatur in den Türmen nimmt von unten nach oben ab.

4.2.2.1 Atmosphärische Destillation

Das gereinigte (z.B. entsalzte) Erdöl wird erhitzt und in die Kolonne gepumpt. Ein Teil liegt gasförmig, der andere flüssig vor. Jeder der Kolonnenböden ist soweit mit Flüssigkeit bedeckt, dass der untere Rand der Glocke und des Rücklaufs unterhalb des Flüssigkeitsspiegels liegt. Die aufsteigenden Gase müssen so durch die Flüssigkeit geringerer Temperatur strömen. Höher siedende Bestandteile kondensieren, während leichter siedende vom Gasstrom mitgerissen werden und sich der Prozess in der Höhe und unter der Temperatur des nächsten Bodens wiederholt. Flüssige Erdölbestandteile dagegen fließen über den Rücklauf so lange nach unten (siehe Abbildung 6), bis sie eine Etage mit einer Temperatur höher als ihrer eigenen Siedetemperatur erreichen und verdampfen, um wiederum weiter oben zu kondensieren. Durch diesen Prozess sammeln sich auf einem bestimmten Boden Stoffe deren Siedetemperatur etwa der hier vorherrschenden Temperatur entspricht und können abgepumpt werden. Im Sumpf des Destillationsturmes reichern sich entsprechend die sehr hochsiedenden, in der Kolonnenspitze dagegen die niedrigsiedenden Fraktionen an. Wie schon erwähnt, ist die Temperatur in der Anlage sehr unterschiedlich. Sie beträgt unten etwa 370°C, oberhalb des höchsten Bodens dagegen nur etwa 130°C. Die als Benzinkraftstoff nutzbaren Leicht- und Schwerbenzine sowie die unter dem Begriff Mitteldestillate zusammengefassten und als Diesel und Kerosin nutzbaren Leicht- und Dieselöle, weiterhin auch noch das leichte Heizöl, haben Siedetemperaturen von 30-180°C bzw. 170-370°C. Folglich werden die Benzine mit dem Gasabzug oder von den oberen Böden, die Mitteldestillate dagegen von den mittleren Böden aus abgezogen. Infolge der dauerhaften Fahrweise der Kolonne können höchstens die am höchsten und am niedrigsten siedenden Fraktionen komplett „isoliert“ werden, da diese sich im Trennsäulenkopf und im Sumpf sammeln. Auf den dazwischen liegenden Böden hingegen bilden sich nur erhöhte Konzentrationen bestimmter Fraktionen aus. Dieser Umstand macht eine weitere Auftrennung und Konzentrationserhöhung in einer Seitentrennsäule, eventuell auch unter Überdruck, nötig. Anzumerken ist noch, dass Teile der abgezogenen Fraktionen und Reste der Nebentrennsäulen z.T. wieder in den Hauptdestillationsturm zurückgeleitet werden. Die Trenngenauigkeit steigt mit steigendem Rücklaufverhältnis an. Aus Wirtschaftlichkeitsgründen wird es jedoch so klein wie möglich gehalten. Das beschriebene Verfahren wird auch Rektifikation genannt.

4.2.2.2 Vakuumdestillation

Ab einer Temperatur von ca. 400° Celsius fangen Kohlenwasserstoffe an zu zerfallen (siehe Thermisches Cracken), was zunächst unerwünscht ist. Um dennoch den Rest der atmosphärischen Destillation mit einer Siedetemperatur höher als 400° C auftrennen zu können, muss die Siedetemperatur herabgesetzt werden. Dies wird durch Druckminderung auf weniger als 0,1Bar mithilfe einer die leicht flüchtigen Bestandteile am Kopf der Trennsäule absaugenden Pumpe erreicht. Dies bewirkt eine Siedepunktherabsetzung um gut 150°C. Ansonsten gleichen sich jedoch die Destillation unter Unter- und Normaldruck. Der Rückstand der Vakuumdestillation kann als Bitumen gemischt mit Split als Straßenasphalt genutzt oder dem Cracker zugeführt werden.

Erdölfraktionen (Übergänge sind zum Teil fließend)

| Fraktion | Siedebereich | Kohlewasserstoffe (Beispiele aus der homologen Reihe der Alkane) | Verwendung |

| Gase | -160-30°C | CH4-C4H10 | Heizgas, Flüssiggas |

| Benzine -Leichtbenzine-Schwerbenzine | 30-180°C30-100°C100-180°C | C4H12-C12H26 | -Benzinkraftstoff-Lösemittel |

| Mitteldestillate-Petroleum-leichtes Gasöl

-schweres Gasöl |

170-370°C170-250°C250-350°C

350-400°C |

C12H26-C22H46 | -Kerosin/Diesel,-leichtes Heizöl

-schweres Heizöl |

| Wachsdestillate | 400-550°C | ab C19H40 | -Schmieröl, Schiffstreibstoff |

| Vakuumdestillations-rückstand | ab 550°C | -Bitumen(Asphalt), Dachpappe |

für weitere Verarbeitungsschritte siehe Folgeeintrag

Dies zeigt eine Motivation, weshalb in der Sowjetunion der Treibstoff „Syntin“ entwickelt wurde:

– einerseits hatte dieser Stoff durch seine Cyclopropanringe einen extra hohen Energiegehalt

– andererseits war dadurch, dass es sich bei einem synthetischen Stoff um einen Reinstoff handelte, und nicht um ein je nach Herkunft des Erdöls und der Produktions-charge der Raffinerie variierendes Stoffgemisch der spezifische Impuls im Vorfeld exakt berechenbar, so dass der Treibstoffbedarf für die Manövertriebwerke minimiert werden konnte.

Für einen kommerziellen Satellitenstart wäre die Verbesserung wohl vernachlässigbar klein, nicht aber für ein bemanntes Programm: 1% mehr Nutzlast bedeuten 70 kg, das Gewicht eines Kosmonauten für das Sojus Raumschiff, oder 3% mehr Nutzlast für einen Progress-Versorger. Jede 30. Versorgungsmission umsonst würde wohl die höheren Kosten des Treibstoffs amortisieren.

Spätestens seit ISS lässt sich Russland die Progress-Flüge vergolden, so dass kein Interesse mehr daran besteht, Mehraufwand zu betreiben, um weniger Flüge durchführen zu müssen. Dies bedeutete das Ende von Syntin.

Die Gründe für das meiner Meinung nach vorläufige Ende von Syntin dürften vielfältig sein. Die Produktionskosten dürften von der produzierten und abgenommenen Menge abhängig gewesen sein. Ich habe gehört das seinerzeit bei einem anstehenden Sojus-Start das Syntin nicht geliefert wurde weil wohl schon die vorherige Rechnung nicht beglichen war. Die Sojus musste daher wieder mit RP-1 fliegen und die Nutzlast wurde einfach um etwa 200kg reduziert. Das der Syntin-Hersteller unter solchen Bedingungen nicht lange kostendeckend arbeiten kann dürfte klar sein.

Um das Ganze besser abschätzen zu können wären aber folgende Informationen relevant die ich im Netz leider nirgends finden kann:

Wieviel kostete Syntin im Vergleich zum RP-1 bzw. den sowjetisch/russischen Äquivaltenten?

Wie genau wirkt sich der Vorteil vom Syntin aus? Ist die Ausströmgeschwindigkeit bzw. der spezifische Impuls höher? Ändert sich das Mischungsverhältnis zum Sauerstoff? Kann man einfach nur aufgrund der höheren Dichte mehr Treibstoff in die Tanks packen?

Syntin ist nach der Wikipedia ein Molekül aus drei Cycpropropenringen. Die Dichte ist etwas höher als bei RP-1, der Energiewert mit 46,3 kJ/kg auch, damit auch die Ausströmgeschwindigkeit. Da praktisch disselbe Masse angegeben wird denke ich ist es nur die Ausströmgeschwindigkeit die etwas höher war.

Na ja Cycloporan zu erzeugen hat mit dem was Niels beschreibt nichts zu tun. Es steht als Molekül unter innerer Spannung und wird nicht beim Aufarbeiten von Erdöl entstehen.

Die Kolonenböden haben übrigens auch noch eine praktische Bedeutung jenseits der Petrolchemie. Die Leistungsfähigkeit einer Destillationsanlage gibt man in theoretischen Kolonneböden an, also wie viele Böden eine Destillation mit derselben Trennleistung in der Petrolchemie hat. Große Vigreux-Kolonen für den Laborbedarf kommen da schon mal auf 2000 theoretische Böden und können dann selbst Alkohol vom Vergällungsmittel rennen, was mit einer normalen Destillation aufgrund der nur wenig abweichenden Siedepunkte fast unmöglich ist.